Человек распечатанный

Брейк-данс от робота: где создают человекоподобные машины

03 мая 2018

Допустим, вы – в недалёком будущем. На дворе ночь, а дома у вас потёк кран – треснуло кольцо уплотнителя. Но вы не паникуете, не звоните сантехнику, не оборачиваете смеситель ещё не старой рубашкой. Вы просто наливаете специальную жидкость в прозрачную ёмкость, находите в интернете чертёж кольца и светите смартфоном с чертежом на жидкость. Через пять минут кольцо готово!

Проделать всё это, правда, пока в условиях лаборатории, можно уже сегодня. Аддитивные технологии (от английского additive – «прибавляемый», имеется в виду послойное наращивание объекта), то есть печать трёхмерных объектов из полимеров или металлического порошка с помощью лазера, давно используются в науке и промышленности. Но раньше всё это было дорого и долго. Сейчас ситуация стремительно меняется.

ЗУБЫ В КЮВЕТЕ

– Это фотополимерный принтер, – Рамиль Кашапов, заведующий лабораторией прототипирования, показывает оранжевый агрегат с прозрачной кюветой, в которой сейчас лежит пластиковый фрагмент артерии человека. В процессе печати в контейнер заливается фотополимер, в принтер загружается виртуальный чертёж. Затем происходит послойная «засветка». С каждым слоем контейнер поднимается на шаг к источнику света. Таким способом можно быстро получить полимерный прототип или готовое изделие.

– Принтер мы собрали по заказу Казанского электротехнического завода. Планируется, что он будет запущен в серийное производство. Сотрудничество с российскими отечественными предприятиями оборонпрома перспективно, так как по федеральной программе половина их продукции должна иметь гражданское назначение, – поясняет Рамиль Кашапов.

3D-печать активно используется в медицине. Например, при изготовлении зубных протезов. В большинстве российских стоматологических клиник первичная форма протеза изготавливается по старинке, вручную, из воска. Потом по ней отливают металлическое изделие. Напечатать полимерный каркас с помощью принтера на основе 3D-снимка зуба получится в разы быстрее и точнее. В одной кювете за один сеанс можно сделать несколько десятков моделей зубов разных людей.

ВСЁ РАССОСЁТСЯ

Серебристая вещица с тонюсенькой сеткой рисунка кажется чем-то то ли прибывшим из космоса, то ли готовящимся туда отправиться. Но нет. Это – деталь человека, точнее, шейного отдела его позвоночника.

– Это прототип имплантата – кейджа. Его и метод его использования разработали специалисты Республиканской клинической больницы под руководством нейрохирурга Ельгизара Валеева. Кейдж монтируется в позвонок для фиксации при лечении перелома или вывиха. Его чертёж создаётся на основе снимков компьютерной томографии повреждённого отдела, – рассказывает Рамиль Кашапов. – Вместе с медиками мы попробовали несколько способов производства кейджа. Сначала делали первичную форму из фотополимера, затем отливали из металла, но тогда не получались сетчатые структуры. Решили использовать 3D-принтер и лазерное спекание. Кейдж «выпекается» лучом лазера в толстом слое металлического порошка. Можно одновременно изготовить несколько десятков кейджей. В отечественной медицине выполненные на заказ имплантаты обычно очень дороги, а такой способ поможет, во-первых, значительно ускорить процесс их производства, а во-вторых, значительно его удешевить.

Рамиль рассказывает про текущий проект в сфере эндопротезирования: совместно с профессором Иваном Рагиновым, заведующим патологоанатомическим отделением Республиканской клинической больницы, инженеры КФУ работают над созданием биорезорбтивного (биоразлагаемого) имплантата.

– При некоторых переломах пациенту ставят механические фиксаторы, типа аппарата Илизарова. Чтобы его снять, нужно снова открывать рану. А наш имплантат, созданный с помощью 3D-печати, будет, рассасываясь, постепенно замещаться костью, и повторная операция будет не нужна, – говорит Рамиль Кашапов.

ИЗ ПЫЛИ – В НЕБО

Трёхмерная печать помимо прочего позволяет ускорить вывод продукта на рынок и удешевить процесс производства прототипов.

– Например, нам нужно испытать прототип новой лопатки двигателя самолёта. Традиционный подход такой: по чертежам прототипа создаётся пресс-форма, куда заливается воск. Он застывает, его покрывают керамической оболочкой, затем воск выплавляют из оболочки и заливают металл. Получается прототип. После его доработки пресс‑форма изготавливается заново. Это достаточно трудозатратно, – объясняет Рамиль Кашапов. – При помощи технологии 3D-печати, в данном случае – лазерного спекания, прототип лопатки мы изготавливаем из полистирольной массы, порошка. При внесении изменений в чертёж деталь перепечатывается с минимальными материальными и временными затратами. А пресс‑форма изготавливается только один раз – для серийного производства изделия.

В развитии литейных технологий институт много лет сотрудничает с Зеленодольским заводом им. А. М. Горького. Сейчас специалисты института занимаются в том числе разработкой новых полимеров для промышленной 3D-печати.

ГОЛОВА ПРОФЕССОРА, НО НЕ ДОУЭЛЯ

В соседнем кабинете на столе стоит человеческая голова, тоже напечатанная. Инженер снимает с головы нос и покрытие, имитирующее кожу. Обнажается мраморного оттенка череп. Как из ларца, из него извлекается полимерный мозг. За ним – клиновидная кость, тоже полимерная.

– При удалении опухоли через нос добраться до неё быстро и точно может только хирург с большим опытом. А такие операции в нейрохирургии довольно часты. Эта голова служит своего рода тренажёром для студентов и молодых специалистов. Модель разработал нейрохирург МКДЦ Бахтияр Пашаев при содействии компании «Дельрус», – говорит Рамиль Кашапов. – Над похожим проектом мы работали вместе с Андреем Рудыком, нейрохирургом Республиканского онкологического диспансера. По томограммам головного мозга создавался макет, на котором осуществлялось планирование операции. Подобные модели сейчас используют в отделении челюстно-лицевой хирургии в ДРКБ.

РУКА ИЗ БУДУЩЕГО

Мы входим в робототехническую лабораторию. На одном из столов лежит рука, собранная из пластиковых деталей, тоже напечатанных на принтере.

– Мы работаем в основном с человекоподобными роботами и можем использовать это их подобие в создании таких сервисов, как реабилитационные тренажёры и бионические протезы, – объясняет присутствие руки инженер Рамиль Хисамутдинов.

Сейчас в лаборатории, помимо других проектов, изучают опыт одной из ведущих компаний на рынке био(мио)электрических протезов – RSL Steeper, выпускающей протезы верхних конечностей BeBionic. Они снабжены миодатчиками, поэтому кисть и пальцы из карбона и стали почти точно воспроизводят движения руки человека. Выглядит фантастично и очень стильно.

– Стоимость продукции BeBionic для российского рынка очень высока. Мы хотим создать собственные модели, сделать их более доступными. Пока всё это только в проекте, но мы очень надеемся, что его удастся реализовать, – говорит Рамиль Хисамутдинов.

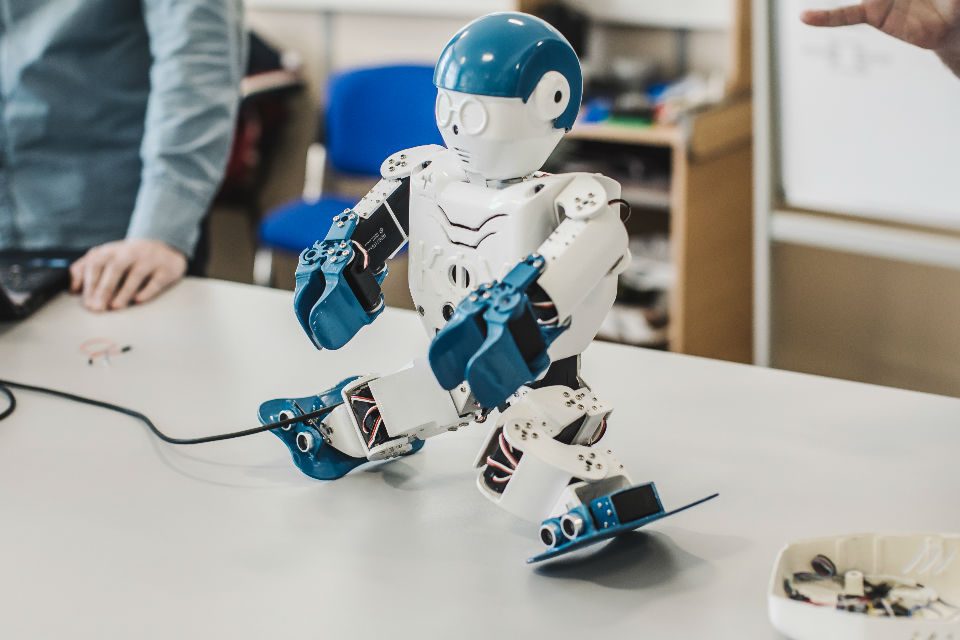

ТАНЦУЙ, РОБОТ, ТАНЦУЙ

На соседнем столе оживает небольшой робот. Он делает несколько шагов, падает, поднимается, отжимается. Кажется, что он проделывает всё сам, но на самом деле им управляет программа. Освоить её сможет любой школьник, желающий обучиться робототехнике. Для этого машина и создана.

– Аналогов этого проекта в России нет. Робота мы собрали из напечатанных здесь, в Центре аддитивных технологий, деталей. Его вычислительная начинка широко используется в робототехнике – это базе микропроцессора Raspberry PI 3 (Распберри пай) и контроллера Arduino Mega 2560 (Ардуино Мега). Платформа Arduino хорошо знакома школьникам и студентам. Наша модель даёт возможность использовать весь спектр существующих для неё датчиков и сенсоров, – рассказывает Рамиль Хисамутдинов.

Во лбу у маленькой машины камера. Бдительный родитель с помощью такого робота может в режиме реального времени наблюдать, чем чадо занято дома.

– Начинающие изучать программирование школьники могут использовать только контроллера Arduino –научить робота ходить, обходить препятствия (у него есть ультразвуковые датчики препятствий), подниматься по лестнице, поднимать и переносить различные предметы, произносить слова, фразы в зависимости от различных ситуаций и многое другое, – говорит инженер. – Более продвинутые могут работать с микропроцессором, по сути – микрокомпьютером Raspberry PI 3, подавать команды, использовать зрение (видеокамера) и слух (микрофон) робота, а также его встроенный гироскоп для устойчивой ходьбы.

Робот мило и комично вытанцовывает что‑то вроде брейка.

– Человека несколько настораживает и расстраивает точность человекоподобных машин. Но когда они совершают ошибки, то больше напоминают нам нас самих. Тогда нам становится проще с ними взаимодействовать, – говорит инженер.

КОГДА РАССЕЕТСЯ ТУМАН

На столе этой лаборатории обнаруживаю конструкцию, напоминающую… самогонный аппарат. В центре – стеклянная колба, в которой что‑то клубится.

– Это туман, – говорит Александр Лучкин, доцент кафедры технической физики и энергетики Инженерного института.

В лаборатории работают с ионизированным газом – плазмой. Она используется, например, для нанесения тонкого покрытия веществ в атомарном состоянии на различные поверхности.

– Диапазон использования плазменного напыления огромен – от антикоррозийного покрытия металлических конструкций до нанесения специального покрытия на стёкла смартфонов. Кстати, «золотые» коронки, некогда так популярные в определённых кругах, тоже можно изготавливать напылением титана с помощью азота. Образуется нитротитан, он осаждается на металлическую поверхность. Такое покрытие долгое время не истирается. Но сейчас такое напыление чаще используется для усиления прочности хирургических инструментов, например скальпелей, – рассказывает инженер.

Исследования в области применения плазменного напыления особенно востребованы в оборонпроме и авиакосмической промышленности.

– Оптические свойства вещества, того же кварца, зависят от толщины его нанесения. Мы экспериментируем в этом направлении, ведём исследования совместно с Государственным институтом прикладной оптики в Казани, – говорит Александр Лучкин.

Но при чём же здесь туман в колбе?

– Это более фундаментальная работа. Если коротко, то мы изучаем, как взаимодействуют тлеющий разряд (электрический разряд в газовой среде), звук и туман. В этой колбе мы создаём определённые колебания звука, которые вместе с разрядом вызывают рассеивание тумана. Другой эксперимент помогает изучать изменение свойств плазмы при пониженном давлении и определённых звуковых колебаниях, – поясняет Александр Лучкин. – При успешном исходе эксперимента его данные можно будет использовать для усиления лазеров, работающих на газовом разряде.

А имена казанских учёных в очередной раз появятся на страницах научных журналов, извещающих мир о том, что завтра уже наступило.

Добавить комментарий